第25章DIYと溶接機

ここで溶接や溶接機について少し詳しく述べてみよう。

溶接機と電力事情

200Vの溶接機がよいと聞いていても、一般家庭では引き込み配線の関係やら、契約電力の関係でためらっている方が多いのではないだろうか。

交流可動トランス式

最初、近所のホームセンターで激安100vのものを買い。熔接をやってみたが大失敗だった。溶接棒が母材にくっついてばかりで、アークスタートさえままならない。、しかも何度も”くっつき”を繰り返すと、溶接機が過熱、トリップする。うまくいき始めた喜んでいると、今度は使用率オーバーでトリップ。そのたびに10分以上待たされるから全く仕事にならない。コノ手の溶接機は例えDIY用途であっても、けっして買ってはならないということを身をもって体験したのである。

そのご100Vでも直流インバータなら使えるという情報を聞き、100V20AMPインバータ方式の溶接機を購入した。さすがこれはアークスタートや使用率の問題もなく、結構重宝した。しかし、やはりパワー不足で厚物では充分な溶け込みが得られない。強度が出ない。DIY用途であってもやはり不満に感じた。

電力事情

もっとパワーのあるものはというと200V機だろうが、筆者はうかつにも最近まで、一般家庭用電源は100Vだけで、200Vは来ていないとばかり思っていた。だから100Vの溶接機を買っていたのだ。ところがなんと、最近の家庭用電力は200V単相がややこしいこと一切なしでごく簡単に取れるようになっているのだ(3線式ならOK。両端間は200v)。しかし、これで200v用の溶接機が使えるかというと、問題はKVAだ。

電力会社の規則によると6KVAまでは従量A。これは一般家庭用の契約で、基本料金はないに等しく、使った電力に比例した料金を支払う(従量)と言う方式だが、ある量以上では電力単価が極端に異常に高くなる欠点がある。

もし6KVA以上なら従量Bを適応される。これは基本料金は高いが、従量料金がぐっと安く設定されており幾ら使っても電力単価は変わらない。この料金体系は元来、個人商店など常時大電力を使用する業者を優遇するために設けられたものだ。

DIY用はといえば、電動工具は0.5KVAを超えるのがあたりまえで、溶接機やプラズマのように5KVA以上も珍しくない。さらに最近ではエアコンやレンジや食洗機やポット、など0.5kwを超える電気製品も目白押しだから一般家庭でも保有機器の合計が6KVAを軽く超える。もっともこのKVAは同時使用の最大KVAなのか、単に保有している合計KVAなのかは規則にはっきりうたわれていないようだが。

電化製品と違い、DIYでは電動工具を使うのはたいてい1人だから複数の機器を同時に動かすことなど殆どないし個々の運転時間も数分から数秒と極めて短いから合計の平均KVAならごくわずかで、使っただけの追加料金ならたかがしれたものだ。これで従量Bを適用されたらどうなるだろう、計算してみればわかるが、電気料金は殆どが基本料金になるとともに、異様に高くなるはずだ。----DIYにとっては使っただけ払うのはいいが単に電気製品を保有しているというだけで料金を払わされるのはどうも納得できない。

せめて、従量A,従量Bの境目を10KVA(200V-50A)くらいにしてくれれば、安心して大型の電動工具が使用できて助かるのだが。所詮競争相手のない、親方日の丸企業では無理な相談だろう。

200Vの溶接機は7KVA以上はある。これが従量Aで使えるだろうか?----結論は、特に問題がなく使えているから、ひとまず良しとする。

良い溶接をするコツ

適正電流

良い溶接をするには適正電流をまもることが大切といわれているが、適正電流とは何アンペアであろうか?答えは部材の温度が丁度熔解する温度に保つ電流が適正電流であるということだ。ゆえに、これは、厚み、運棒速度、形状、溶接棒φ、また場所、時間によっても変化する。電流は溶接中に変更することはできないからスキルで対処するしかない。つまり経験とカンが必要なわけだ。

厚さ

厚物では4方八方に熱が逃げるから温度が下がらないよう大電流が必要で、逆に薄物のように熱がこもり易いものでは小電流が適当。そうでないと溶け落ちや穴あきとなる。

場所

注意しなければならないのは部材の端部で、ここは熱が逃げにくい所(理論上中間部にくらべ1/2以下)なのだ。ゆえに中間部と端部を溶接するのは難しい。例がT字に溶接する場合だ。熱の逃げ難い”I”部ばかりが溶け、”―”が一向に溶けない。この場合アークの方向を熔けにくい”―”方の部材に多くあて優先的に溶かしたり、仮止めするなどして熱の逃げ道を確保した後、2度目に大電流で一気に仕上げるとうまくいき易い。

時間

一定の運棒速度で溶接すると、溶接の始めとすこし進んだときでは温度が変化する。この現象は3t以下の薄物で、すこし大電流のとき顕著だ始めは全体が冷え切っているので充分な温度にならず、少し進むにつれどんどん温度が上がり最悪穴が開いてしまう。始めは2〜3秒止め、充分温度が上がったあと一定の運棒速度で溶接するが、途中温度があがりすぎる場合、アークを断続、冷やしながら溶接しなければならない。

T型に材を接合する隅肉溶接(凹面)は同じ厚さでも、突合せ溶接などにくらべて大電流が必要となる。凹面ではアークが広がりパワーを集中することができないから、材を溶かすことができない。ため溶接棒ばかり溶け、材にくっついたとたん固まりこれが余計邪魔になってコーナーに充分なアークが届かず、コーナーが溶けず、充分な強度がでない。ゆえに大電流が必要となる。適性電流はつき合わせの約2倍位だ。(殆どの100V機では力不足)大電流にすると薄物では熱がこもりやすく穴があくのでアーク断続などで調節しなければならない。

激安MIG半自動溶接機の直流化

いい熔接がしたいと買ったMIG130だがスパッタがおおくて、ビートが汚くて、なんとかならないか?と改造することとした。直流化である

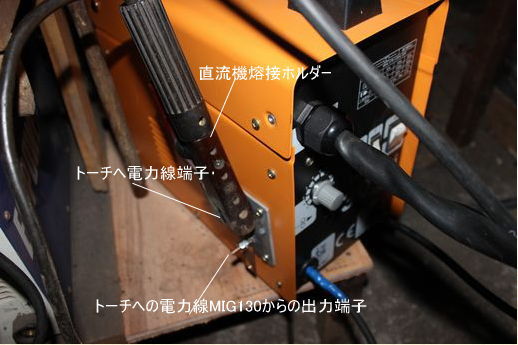

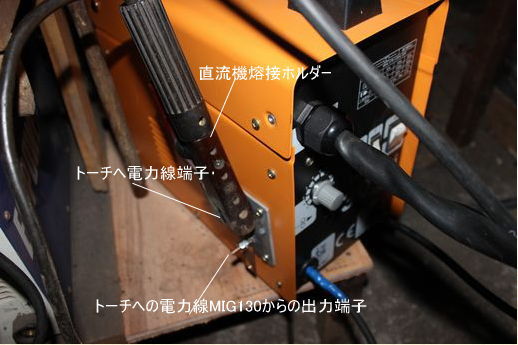

ネットをみるとダイオードを利用したやりが紹介されているが、投資金額が高すぎ、リスクが大きすぎる。改造も難しすぎる。もっと簡単に、安く、と考えていたところ、メッチャ簡単面白い方法があった。それは、2人羽織方式、つまり、MIG130のトーチを乗っ取るのだ。具体的にはMIG130トーチへの電力線をカット(手元スイッチの線は切らないように)、このトーチへの線に直流溶接機の熔接ホルダーを噛ますのであるMIG130、直流機両方電源ON。もちろんアースは直流機から

結果、アークが連続的になり、溶け込みもよく、ビートもきれい。といいとこずくめのようですが、唯一、アークスタートがあまり良くない。ワイヤーの繰り出し速度と電流設定が非常にシビヤーになるのがやや気になる。

そこで思いついたのがワイヤーの繰り出し速度コントロールだ。具体的には初期ゆっくりと繰り出すことだ。コンデンサーと抵抗MOSFETを使えばできるだろう。